ein

meilenstein für das projekt 'sensory360' und unsere partnerprojekte ist erreicht

- die abschliessende semesterpräsentation. bei einer kleinen ausstellung an der

fakultät architektur wurden alle 'sensorischen objekte' vorgestellt und durch

die lehrenden betreuer beurteilt. dabei wurden sämtliche projekte für die

ideenentwicklung und erste konkrete umsetzungsansätze gelobt.

|

foto: leokimbus

|

|

foto: leokimbus

|

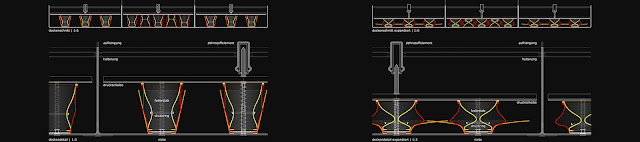

für

die präsentation wurden vier module angefertigt, welche über eine

steckverbindung miteinander verbunden sind. bei jedem modul kam eine

unterschiedliche farbwahl und anordnung der extender-komponenten zur anwendung,

um einen ausblick über die vielfältigen gestaltungsmöglichkeiten zu geben.

insgesamt wurden 176 becher in form von standard-, negativ- und offenen

extendern in den 4 präsentationsmodellen verbaut. wenn mechanische kraft auf

die druckscheibe eines moduls wirkt, werden die komponenten expandiert und es

kommt zu einer verdichtung. gibt es keine krafteinwirkung mehr stellen

federstäbe den ausgangszustand wieder her. die federstäbe wurden weiter

verbessert und schaffen nun die voraussetzung für horizontale als auch

senkrechte nutzung der module, ohne die gefahr des verkantens von hülse und

stab. über verdichtung und öffnung der extender-komponenten lässt sich

transparenz, lichteinfall und die wahrnehmbare farbintensität der module

steuern. zwei der module wurden zusätzlich zu unterdruck-modulen umgebaut. mit

einem kompressor konnte dann die luft aus der gfk-box entzogen werden. durch

den so entstehenden höheren aussendruck expandierten ebenfalls die extender und

verdichteten das modul. dies simulierte einen mechanismus, welchen später dehnstoffelemente realisieren sollen.

an dieser stelle gilt es aber noch weiter zu untersuchen und lösungen,

beispielweise für den konstruktiven einsatz innerhalb des moduls, zu finden.

als

anwendungsbereiche für ein funktionierendes modulsystem kommen viele

möglichkeiten in frage, z.b. als fassaden-, decken- oder designelement, welches

zur lichtführung, selbstständigen verschattung oder als pures kunstobjekt

genutzt wird.

|

foto: leokimbus

|

|

foto: leokimbus

|

|

foto: leokimbus

|

|

visualisierung: leokimbus

|